- 通化六吨燃烧机安装调试完成

- 郑州博纳热能闪耀中国热协燃烧热能分会成立大会,总经理王鑫分享国际开拓经验

- 郑州博纳热能喜迎孟加拉大型颗粒板客户到访,共探清洁能源改造新路径

- 回转窑燃烧器厂家排名

- 跨越山海,携手共“燃” | 热烈欢迎哈萨克斯坦合作伙伴莅临考察

- 柴油锅炉燃烧器喷油嘴种类全解析:选对类型,效率提升 30%

- 肯尼亚客户来访郑州博纳热能

- 二段火锅炉燃气燃烧器操作培训

- 卓越品质,远航海外 | 我司大型设备顺利完成交付

- 燃烧器能否用光敏电阻?

- 为什么某些燃油燃烧器使用光敏电阻而不是紫外线电眼?

- 热风炉配置燃烧器的注意事项

- 光敏电阻和紫外线电眼的区别

- 法国客户再访郑州博纳燃烧器工厂,深度考察重油燃烧器技术

- 郑州博纳热能长寿山秀水阁团建活动

邮箱:info@bntet.com

手机:156-3978-1876

办公地址:郑州市国家大学科技园东区

工厂地址:河南省郑州市新密香山路33号

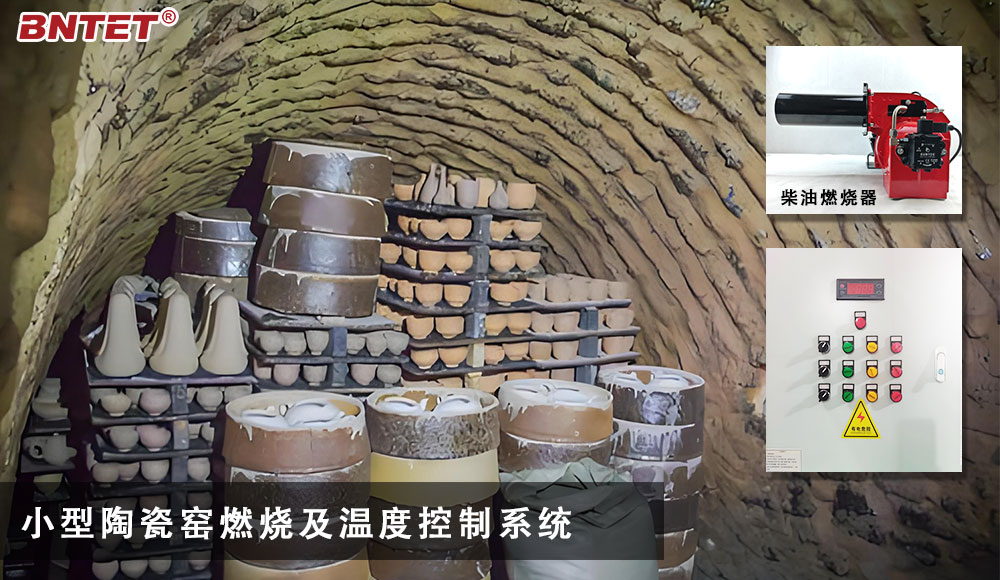

巴西小型陶瓷窑炉定制化燃烧与温控系统

一、 客户概况

客户位于巴西,经营一家陶瓷作坊。现有窑炉规模为:长度20米,内宽4.5米,属于长条型小型窑炉。客户核心目标是实现最高1000°C的稳定烧制温度,并明确提出希望配置燃油类型的燃烧器,并集成温度控制系统。

二、 初始需求与挑战

原始需求:客户根据经验估算,其20米长的窑体需要大约6个燃烧器才能满足热力需求。

空间限制:客户提到“podia ser um menor”(可以更小一些),暗示现有窑炉尺寸可能超出实际生产需求,或希望优化空间利用率,存在对更紧凑、高效方案的潜在需求。

明确技术要求:必须达到1000°C的烧成温度,且指定使用燃油燃烧器,表明客户已有明确的设备选型倾向或基于当地燃料供应(如柴油)的考虑。

控制需求:需要集成温控系统,以实现精准、稳定的烧成曲线,保证陶瓷产品质量。

三、 解决方案:BNL10燃烧器系统集成与优化设计

针对客户明确要求和潜在优化点,我们提出以下定制化方案:

燃烧系统配置:

核心设备:提供6台BNL10型全自动燃油燃烧器。该型号燃烧器以其结构紧凑、点火可靠、调节比宽、适合中小型工业窑炉的特点,完美匹配客户窑炉尺寸和温度需求。

布局优化:鉴于客户对“更小”的提及,我们重新评估了热工设计。建议沿20米窑长方向,采用 “两侧交错布置” 或 “一侧布置加强化内循环” 的方式安装这6台BNL10燃烧器。此设计可确保窑内横断面温度均匀性,避免局部过热或过冷,在可能减少燃烧器数量的同时,通过优化布局达到同等甚至更优的热效果,为客户未来窑炉改造预留选择。

智能温控系统:

系统构成:采用多区段智能温控系统。将20米窑体划分为2-3个独立控温区(如预热带、烧成带、冷却带前端),每个区由2-3台BNL10燃烧器组负责。

控制逻辑:每个区配备K型热电偶,将温度信号传送至中央PLC/触摸屏温控器。控制器根据预设的烧成曲线(升温速率、保温时间、目标温度1000°C),通过PID调节精确控制各区BNL10燃烧器的燃油供给量与助燃风量比例,实现全自动运行。

安全与记录:系统包含火焰监测、超温报警、熄火保护等功能,并具备数据记录功能,便于客户追踪每一次烧成的工艺参数,优化产品质量。

能效与结构优化建议:

窑体保温:建议客户检查或升级窑体耐火保温材料,减少热量损失,确保6台BNL10燃烧器的热量高效利用。

紧凑型方案:向客户提供了 “15米长窑体配4台BNL10燃烧器” 的备选设计计算书。通过增强保温、优化气流,此方案同样能达到1000°C,且投资和运行成本更低,占地更小,供客户决策参考。

四、 实施与成果

实施:客户最终采纳了基于现有20米窑体的6台BNL10燃烧器 + 三区智能温控系统方案。我们提供了设备出口、远程指导安装与调试服务。

成果:

目标达成:窑炉轻松、稳定地达到并维持1000°C的烧成温度,各点温差控制在±10°C以内。

效率提升:自动温控使烧成周期更加稳定可靠,产品合格率显著提升。

客户反馈:客户对BNL10燃烧器的运行稳定性和温控系统的简便操作非常满意。

五、 案例价值

本案例成功的关键在于:

尊重客户明确需求:严格按照客户指定的BNL10型号进行配置,满足其对设备品牌的信任或当地适配性要求。

提供专业优化建议:不仅满足初始要求,更从热工设计和经济效益角度,主动提供更紧凑、节能的替代方案,体现专业价值。

系统化解决方案:将燃烧器与智能温控作为整体系统进行设计,确保了最终温度控制的精准性和生产自动化水平。

此案例展示了如何为巴西中小型陶瓷企业提供既符合其明确设备偏好,又融入专业热工优化的定制化窑炉升级方案,助力其提升生产质量与效率。

-

2025-12-31巴西小型陶瓷窑炉定制化燃烧与温控系统

-

2025-12-31通化六吨燃烧机安装调试完成

-

2025-12-31稻壳变能源:一家泰国大米厂的节能改造案例

-

2025-12-26乍得客户燃气燃烧器调试

-

2025-12-26郑州博纳热能闪耀中国热协燃烧热能分会成立大会,总经理王鑫分享国际开拓经验

-

2025-12-16埃及代理商再次订购96台柴油燃烧器